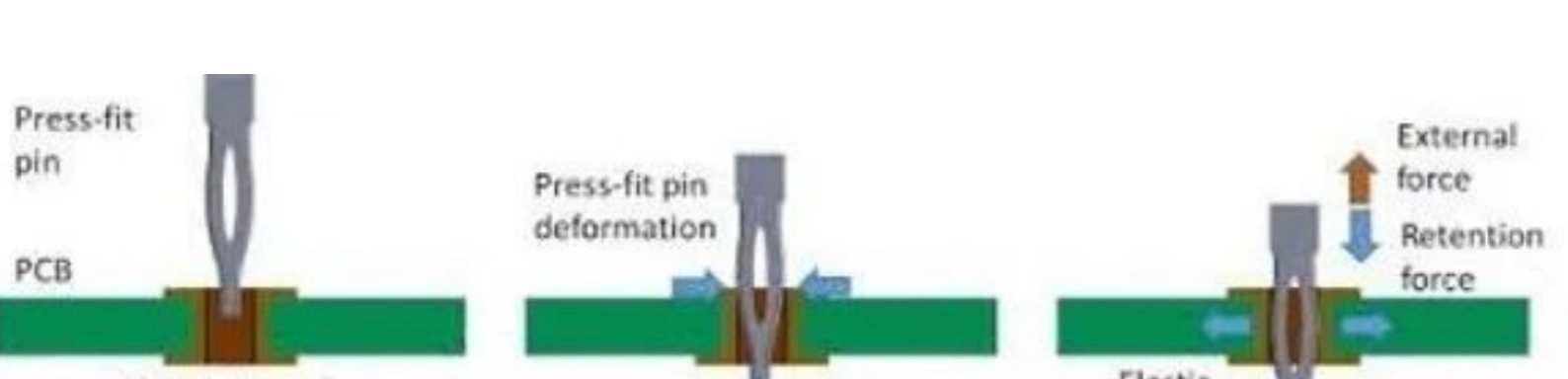

それがどのように機能するかを見てみましょう:

W帽子は圧入?

プレスフィットは 2 つの部品間の締まりばめで、一方の部品が圧力下でもう一方の部品のわずかに小さい穴に押し込まれます。

文字通り、締まりばめの一種です。

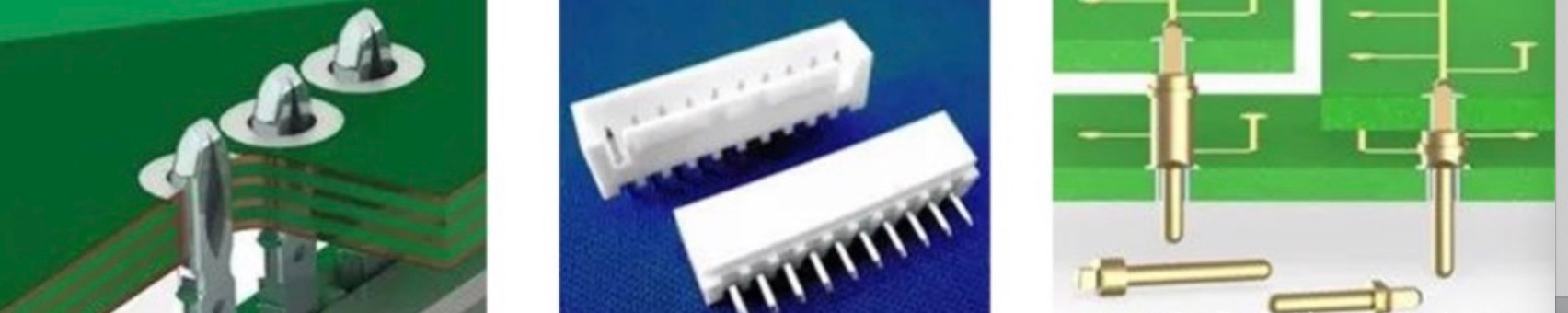

プレスフィット技術は広く使用されており、プリント基板上の接続はその代表的な用途の 1 つです。

中国語で説明する場合、通常は圧着、圧入、圧着など異なる用語を使用します。業界では「圧入」をそのまま表現することがよくあります。この記事の主な焦点は、PCB 業界におけるプレス フィット アプリケーション (いくつかの一般的なプレス フィット ピン) です。

圧入の利点は何ですか?

基板に部品を取り付ける主な方法は溶接と圧入です。これら 2 つの接続方法の長所と短所を従来のデータと比較してみましょう。

| はんだ付け | 圧入 | |

| 消費 | 30~40kW | 4~6kW |

| 環境 | 溶接エアと滞留 | 住居なし |

| 料金 | PA、PPSが必要 | 保持温度の問題がなく、PBT、PETなどのより安価な材料を使用します。 |

| 装置 | 多額の投資と多額の面積コスト | 低投資で小規模なエリア |

| 空きスペース | 5-15mm | 2mm |

| 不良率 | 0.05フィット | 0.005フィット |

比較データから、特定の性能指標の点では、プレス フィットが溶接よりも優れた PCB 接続方法であることがわかります。もちろん、溶接が無駄ではありません。そうしないと、PCB 上にそれほど多くの溶接点が存在しなくなります。たとえば、通常、ピンの寸法公差は溶接の方が大きく、溶接接続はより安定しますが、多くの機能指標では圧入の方が優れています。

一般的な圧入設計方法

設計方法を紹介する前に、一般的に使用される 2 つの用語を紹介する必要があります。

PTH: メッキスルーホール

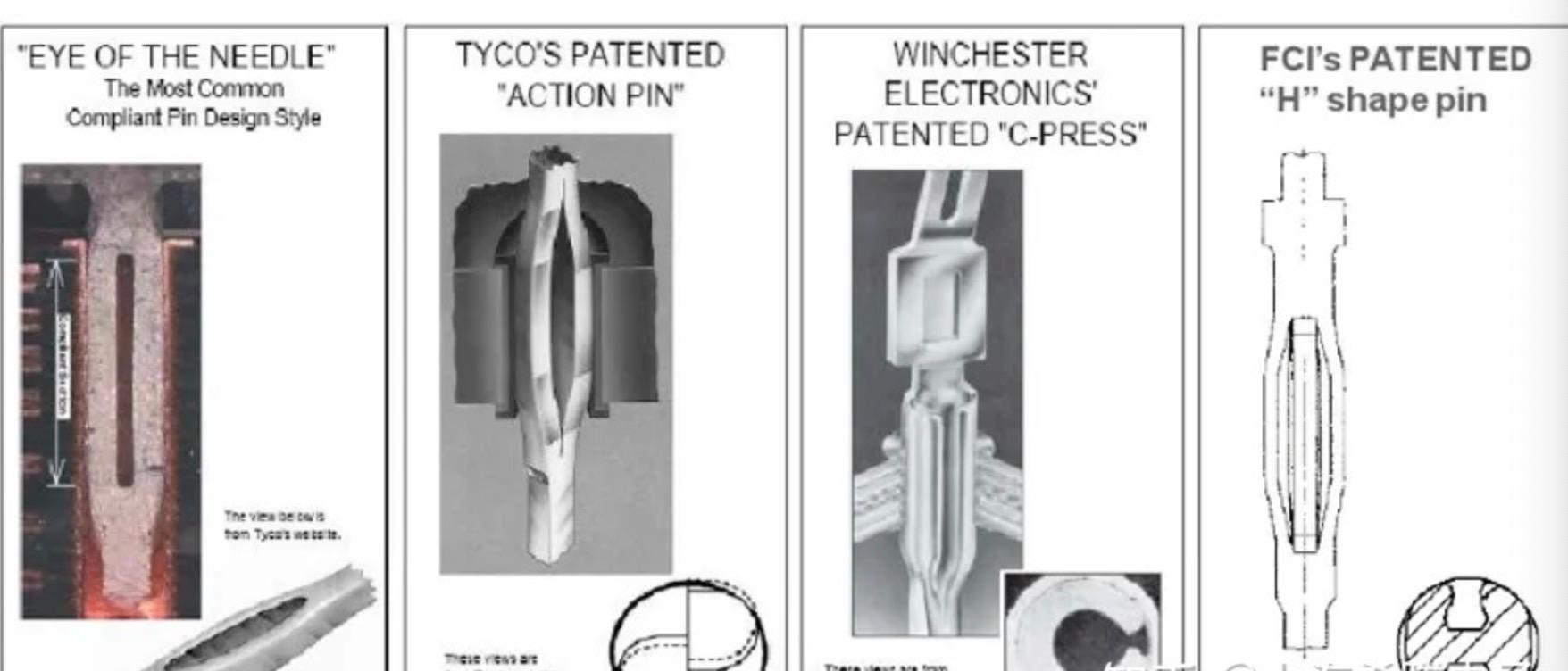

EON: 針の目

現在、圧入に使用されるピンは基本的に弾性ピン (コンプライアント ピンとも呼ばれる) であり、一般に PTH よりも直径が大きくなります。組み立てプロセス中にニードル部品が変形し、その結果、接続面が硬質 PTH となります。中実針と比較して、コンプライアント針は、より大きな PTH 許容差を許容できます。

ピンホール針は徐々に市場の主流になってきました。シンプルなデザインで、公開特許とともに使用できます。設計に多大な労力を必要としない場合でも、低い挿入力と高い保持力の特性を持つ既製の設計ソリューションを使用することもできます。

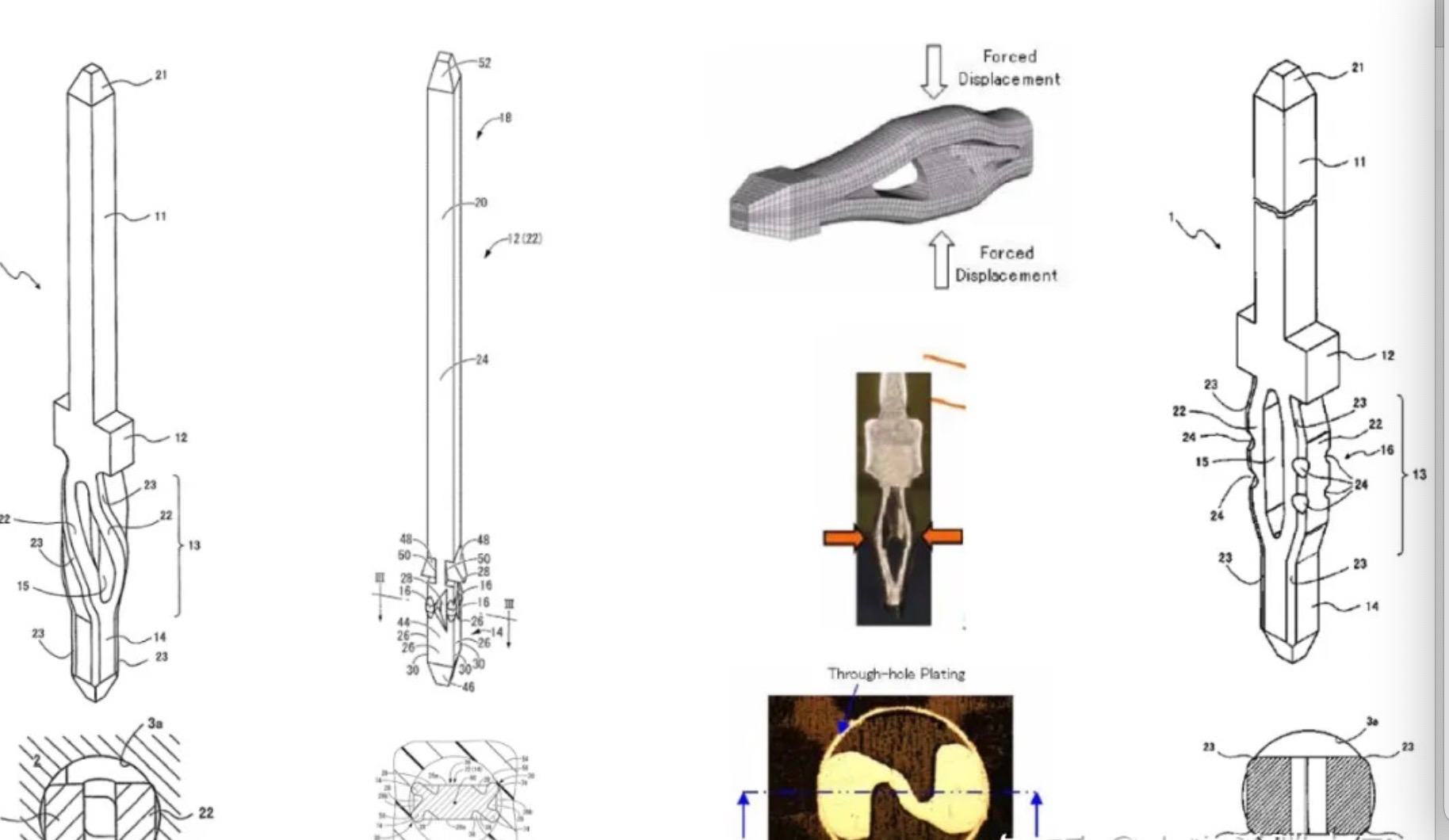

上の図は、いくつかの一般的なピン/端子構造を示しています。1 つ目は、最も一般的な設計スキームです。基本的なピンホール設計スキームの構造は単純ですが、高度な対称性と位置が必要です。2つ目はTE社の特許製品です。ピンホール構造に基づいて、回転角度が少し大きくなり、さまざまな穴に適応できます。ただし、穴の直径についてはより高い要件があり、穴に一定の回転力が発生します。3つ目はウィンチェスター・エレクトロニクス社の以前の特許「C-PRESS」で、断面がC型になっているのが特徴です。利点は、押圧力が連続的であること、PTH の変形が小さいこと、欠点は、小口径の PTH を実現するのが難しいことです。最後はFCI社のH型コンタクトピンです。圧着時の管理がしやすいのがメリットですが、コンタクトピンの製造が難しいのがデメリットです。

共通の材料と製造プロセス

ピンの一般的な材質には、錫青銅(CuSn4、CuSn6)、真鍮(CuZn)、白銅(CuNiSi)などがあり、その中でも白銅は導電性が高く、使用温度は150℃を超えることがあります。コーティングは一般に、電気めっきまたは溶融めっきにより、Ni+Sn、SnAg、SnPb などのμm+1μM のめっきが行われます。 前述したように、Pin の構造は多様であり、最終的な目標は小型の Pin を製造することです。製造が容易で低コストでありながら、押圧力と保持力が大きくなります。

PTH の一般的に使用される材料は、厚さ > 1.6 のガラス繊維 + エポキシ樹脂 + 銅箔で、コーティングは通常錫または OSP です。PTH の構造は比較的単純です。一般に、PCB 層の数は 4 層よりも多くなります。PTH の開口は一般に厳しく、特定の要件はピンの設計によって異なります。一般に銅めっきの厚さは30~55μm程度です。錫の堆積の厚さは通常>1μmです。

圧入・引抜き工程の解析

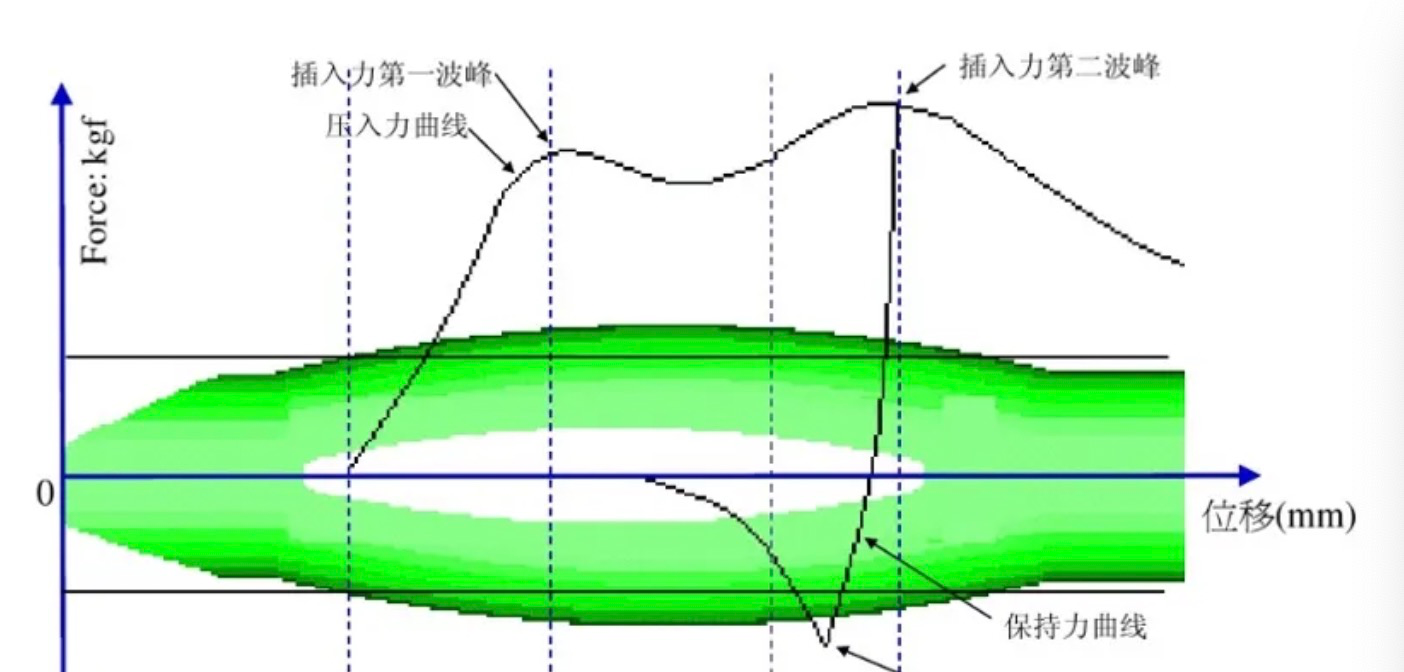

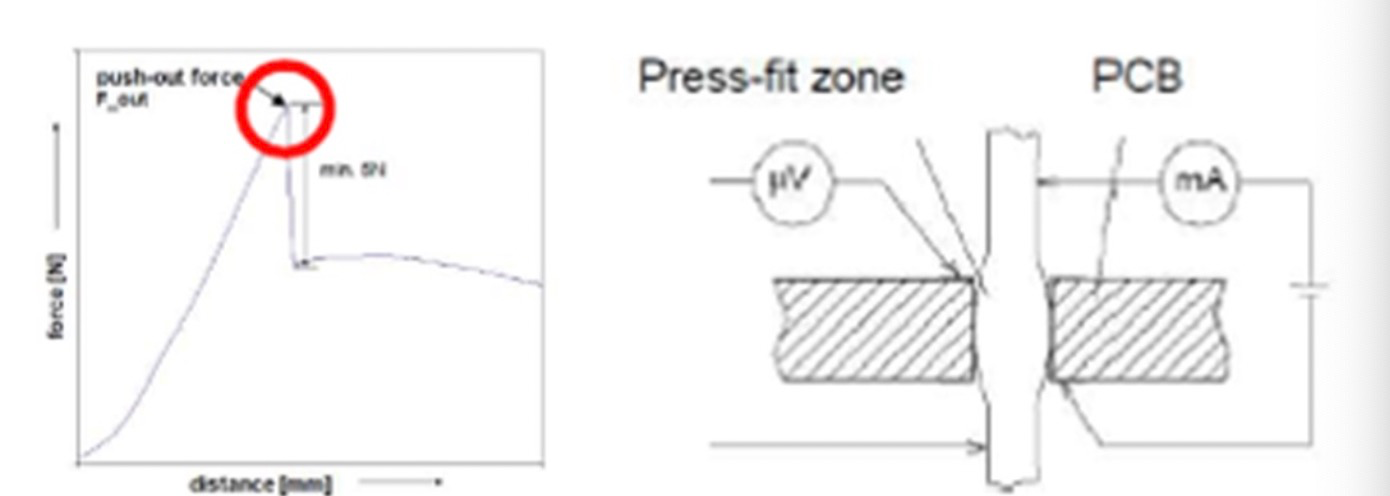

最も一般的なピンホール構造を例にとると、下図に示すように、押し込みと引き抜きの全プロセスで典型的な圧力曲線の変化があり、これはピンの構造設計にも関係しています。

プレス作業中:

1.ピンを穴に差し込み、先端が変形せずに入ります

2. ピンが圧入され始め、EON が変形し始め、圧入過程で最初の波のピークが現れます。

3. ピンは押し続けられ、EON は基本的にそれ以上変形せず、押し込む力はわずかに減少します。

4. ピンが押し下げられ続けるとさらに変形が起こり、第 2 波のピークが発生します。

プレス工程で登場

圧入完了後100秒以内に保持力は約20%と急激に低下します。異なるピン設計に応じて、対応する違いが存在します。圧入後24時間でピンとPTHの冷間圧接はほぼ完了します。

これは金属の物性によるものであり、改善の余地はほとんどありません。押し出し力試験により、最終的な保持力が製品設計要件を満たしているかどうかを確認できます。

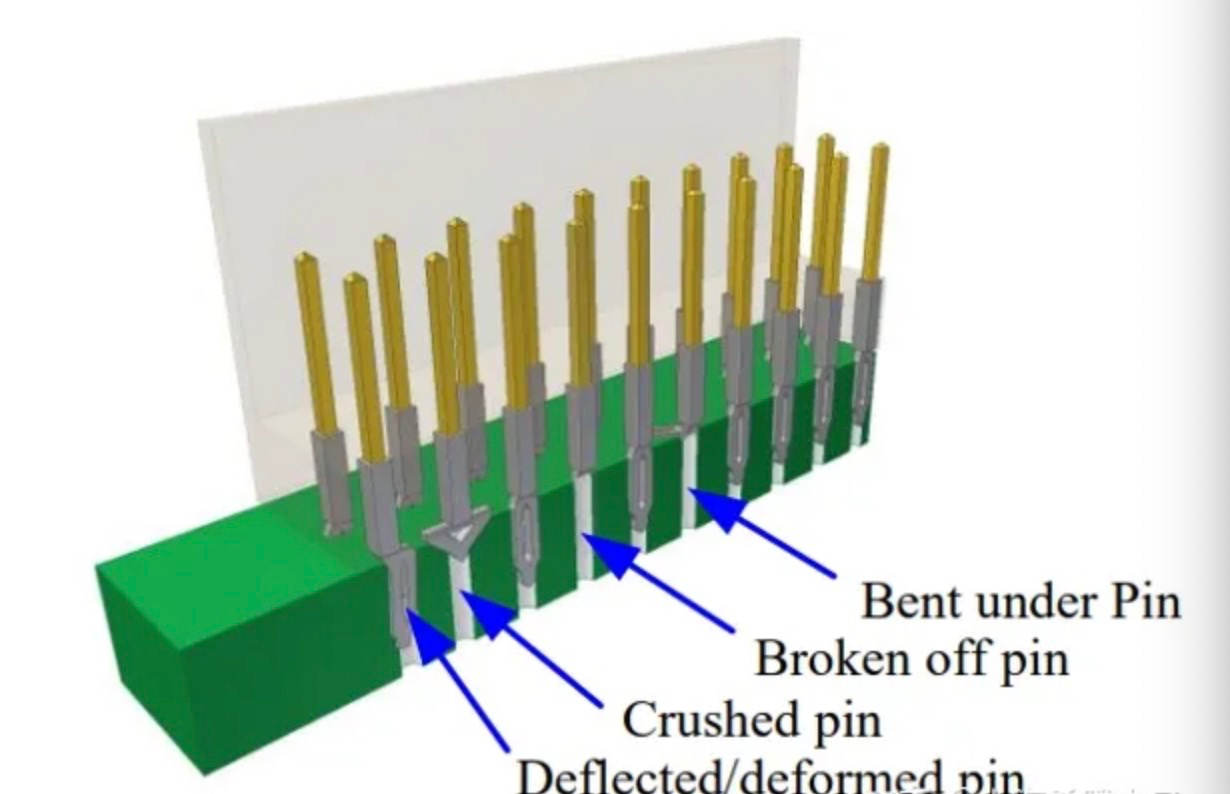

2. ピン挿入時のいくつかの故障モード

下図に示すように、挿入時にピンが変形、潰れ、潰れ、折れ、曲がる場合があります。

これらは、圧入プロセス中にコンタクト ピンで考えられる故障モードです。コンタクトピンを PTH に挿入する必要があるため、プレス後の目視では検出できない可能性が高く、電気的性能試験では機械的強度の損傷が検出できない可能性があります。

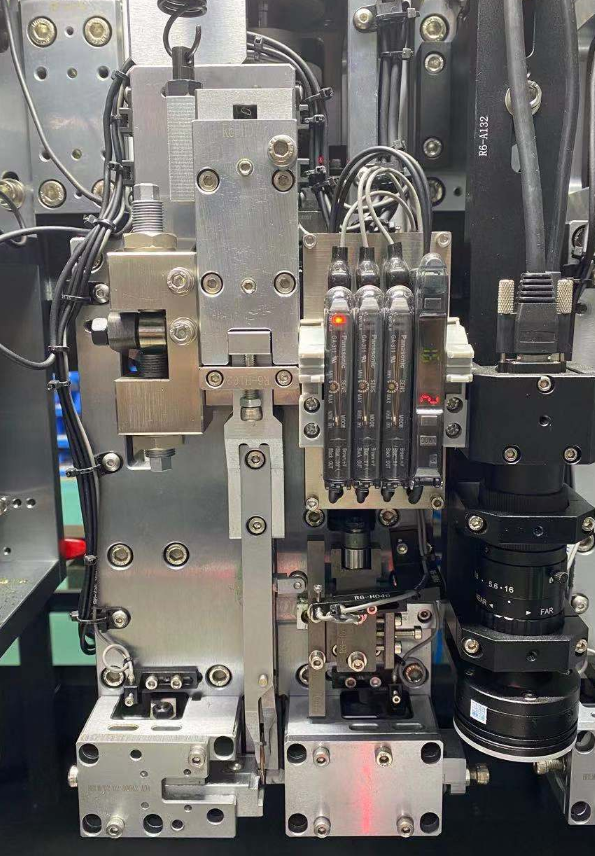

これらの故障モードは、圧入プロセス中に監視する必要があります。PROMESS は、各ピンの圧入プロセス全体が制御可能で信頼性が高いことを保証するために、曲線コリドー、ウィンドウ、最大値と最小値、その他の監視方法を提供します。ケースの展示をビデオでもう一度ご覧いただけます。PROMESSは、工場から出荷されるすべての製品に不良品がないことを保証する高精度の100%プロセス制御ソリューションを提供します。プロセス制御により、PCBボードの産業廃棄物をある程度削減し、生産コストを削減することもできます。

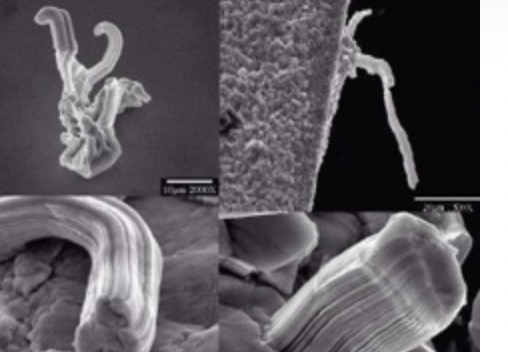

3. 短絡

純錫の表面では、応力により錫ウィスカの成長が促進され、プリント基板上の回路の短絡につながり、モジュールの機能が危険にさらされます。錫ウィスカーの成長を抑えるための設計ガイドラインには、挿入力を減らすことと錫表面の厚さを減らすことが含まれます。

一般的な PTH コーティング材料には、銅、銀、錫などが含まれます。

錫ウィスカーの問題を解決するにはどうすればよいですか?

プレスの際は、プレス力が大きくなりすぎないよう、プレス工程をコントロールします。プレス後、抜き取り検査を実施し、錫ウィスカーを12週間観察します。

4. 開回路

ジェットエフェクト/プルダウン:

ピンを押し込むプロセス中に、プリント基板が機械的に損傷する可能性があります。摩擦が大きすぎると、回路基板の表面に傷がつき、摩擦が増加し、最終的にはPTHが位相によって押し出されます。圧力を下げることでもジェット効果を回避できます。

美白効果/剥離:

プレス実装の際、プリント基板の各層構造が押しつぶされます。加える力が大きすぎたり、PTHが安定していない場合、プリント基板が剥離する可能性があります。時間が経つとプリント基板の隙間に水分が侵入し、絶縁性能が低下します。

これら2つの問題は、圧入時の押圧力を制御することである程度制御可能である。圧入完了後は接触抵抗試験や金属組織検査による製品検査も可能です。接触抵抗検査は日常的な検査項目として使用でき、金属組織検査自体が製品に破壊を与えるため、定期的な抜き取り検査も可能です。

一般的な製品信頼性試験方法

一般的な検出方法の 1 つはエージングテスト、もう 1 つは接続特性テストです。

エージングとは、長期間使用した後の状態を試験機で再現することです。一般的なエージング方法には次のようなものがあります。

1.温水フラッシング:-40℃~60℃、30分間連続変化

2. 高温:125℃、250時間

3. 気候順序: 16 時間高温→ 24 時間高温多湿→ 2 時間低温→

4. 振動

5. ガス腐食: 10 日間、H2S、SO2

試験は主に押圧力と電気的性能を試験します。

一般的な方法には次のようなものがあります。

1. 押し出し力(保持力):>20N(製品設計要件による)

2. 接触抵抗: < 0.5 Ω (製品設計要件による)

投稿日時: 2022 年 11 月 10 日

ユーチューブ

ユーチューブ